Reparo de Cilindros Rotativos: Tudo que Você Precisa Saber

Por: Laís - 24 de Dezembro de 2024

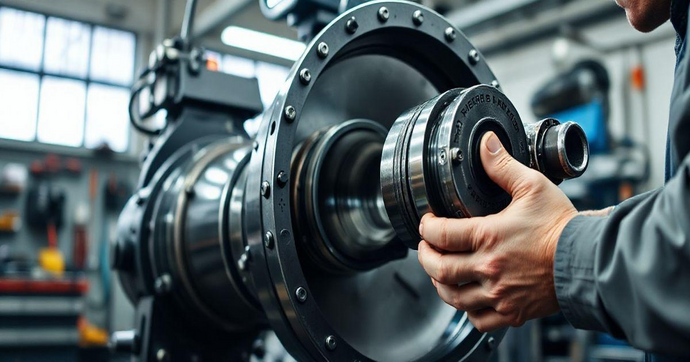

O reparo de cilindros rotativos é fundamental para manter a eficiência de equipamentos industriais. Neste artigo, vamos explorar os principais aspectos deste processo, desde a identificação de problemas até os métodos de reparo e manutenção. Se você deseja garantir o desempenho ideal de seus cilindros rotativos, continue lendo e descubra dicas valiosas!

O que são cilindros rotativos?

Cilindros rotativos são componentes mecânicos essenciais em diversas aplicações industriais, atuando principalmente na conversão de energia. Eles são amplamente utilizados em sistemas pneumáticos e hidráulicos, permitindo a movimentação e o controle de máquinas de forma eficiente.

Esses cilindros funcionam com base no princípio de rotação, onde um eixo é acionado por pressão interna, resultando na movimentação de partes conectadas. Os cilindros rotativos podem variar em tamanho, forma e função, dependendo da aplicação específica.

Uma das principais vantagens dos cilindros rotativos é a sua capacidade de fornecer torque direto, o que os torna ideais para aplicações que requerem força de maneira eficiente e controlada. Eles são utilizados em indústrias como a automotiva, de manufatura e de alimentos, desempenhando um papel crucial em processos de automação e produção.

Principais falhas em cilindros rotativos

Os cilindros rotativos podem apresentar diversas falhas que comprometem seu desempenho e eficiência. Conhecer essas falhas é fundamental para a realização de um reparo adequado e para evitar problemas maiores. A seguir, listamos algumas das principais falhas que podem ocorrer nos cilindros rotativos:

- Desgaste de vedação: A vedação é crucial para evitar vazamentos de ar ou fluido. Com o tempo, o desgaste natural pode levar a falhas na vedação, resultando em perda de pressão e eficiência.

- Aquecimento excessivo: O superaquecimento pode ser causado por fricção excessiva, falta de lubrificação ou operação sob carga além do recomendado. Isso pode danificar componentes internos e afetar o funcionamento do cilindro.

- Falhas mecânicas: Componentes internos, como engrenagens e rolamentos, podem sofrer danos devido ao desgaste, choque ou falta de manutenção, resultando em falhas mecânicas que vão comprometer a eficiência do cilindro.

- Contaminação: A presença de partículas estranhas, sujeira ou fluidos inadequados pode contaminar o interior do cilindro, provocando corrosão e danos aos componentes internos.

- Vazamentos: Vazamentos são uma das falhas mais comuns em cilindros rotativos, que podem ocorrer devido a problemas nas vedações ou em juntas, causando perda de pressão e eficiência operacional.

Identificar esses problemas com antecedência é essencial para evitar interrupções na produção e garantir a longevidade dos cilindros rotativos. A manutenção regular e inspeções são práticas recomendadas para mitigar tais falhas.

Métodos de diagnóstico e análise de problemas

Para garantir o desempenho ideal dos cilindros rotativos, é fundamental aplicar métodos eficazes de diagnóstico e análise de problemas. Identificar rapidamente as falhas permite que intervenções sejam realizadas antes que os danos se agravem. Aqui estão alguns métodos comumente utilizados:

- Inspeção visual: Realizar uma inspeção visual regular é um dos primeiros passos para identificar problemas. Procure por sinais de desgaste, corrosão ou vazamentos. Verifique as vedações e conexões, pois essas são áreas comuns de falhas.

- Testes de pressão: Os testes de pressão são realizados para verificar a integridade do cilindro. A perda de pressão durante o teste pode indicar problemas nas vedações ou contaminação interna. Monitorar a pressão também ajuda a entender se o cilindro está operando dentro dos parâmetros ideais.

- Análise de vibrações: A análise de vibrações é uma técnica avançada que utiliza sensores para detectar anomalias que podem não ser visíveis a olho nu. Vibrações excessivas podem indicar desalinhamento, desgaste ou falhas internas.

- Termografia: Este método envolve o uso de câmeras térmicas para identificar pontos quentes no cilindro, que podem apontar superaquecimento ou problemas de lubrificação. A termografia é uma excelente ferramenta para diagnóstico precoce.

- Testes de eficiência: Avaliar a eficiência do cilindro em operação é crucial. Monitorar a resposta do cilindro a diferentes cargas e condições operacionais pode revelar problemas de desempenho que exigem atenção.

Esses métodos combinados permitem uma análise abrangente dos cilindros rotativos e ajudam na identificação de problemas antes que se tornem críticos. A implementação de um plano de diagnóstico regular é essencial para a manutenção e operação bem-sucedida.

Processo de reparo de cilindros rotativos

O processo de reparo de cilindros rotativos envolve diversas etapas, cada uma delas crucial para garantir que o cilindro retorne ao seu funcionamento normal e eficiente.

A seguir, descrevemos as etapas principais desse processo:

- Desmontagem: A primeira etapa do reparo envolve a desmontagem do cilindro rotativo. É importante seguir as instruções do fabricante e utilizar as ferramentas adequadas para evitar danos adicionais durante esta etapa.

- Inspeção detalhada: Após a desmontagem, cada componente deve ser inspecionado cuidadosamente. Verifique todas as vedações, rolamentos, engrenagens e outros elementos para identificar quaisquer sinais de desgaste ou danos.

- Limpeza: A limpeza de todas as partes do cilindro é fundamental. Remova sujeira, resíduos de óleo e outras contaminações que podem afetar o desempenho. Utilizar detergentes apropriados e métodos de limpeza eficazes é essencial neste estágio.

- Substituição de componentes danificados: Os componentes identificados como danificados ou excessivamente desgastados devem ser substituídos. Isso inclui vedações, rolamentos e outros elementos críticos que garantem o funcionamento adequado do cilindro.

- Montagem: Após a limpeza e substituição de peças, o cilindro deve ser montado novamente com cuidado. É importante seguir as especificações do fabricante e garantir que todas as partes estejam alinhadas corretamente.

- Testes de funcionamento: Após a montagem, o cilindro deve ser submetido a testes de funcionamento. Isso inclui verificações de pressão e funcionamento em condições operacionais para garantir que tudo esteja funcionando como esperado e que não haja vazamentos.

Seguir rigorosamente esse processo de reparo é essencial para garantir a longevidade dos cilindros rotativos e restaurar sua eficiência no funcionamento.

A realização de reparos por profissionais qualificados também é recomendada, especialmente em casos de falhas complexas.

Dicas para a manutenção preventiva

A manutenção preventiva de cilindros rotativos é fundamental para garantir um desempenho contínuo e prolongar a vida útil dos equipamentos. Aqui estão algumas dicas eficazes que podem ajudar na manutenção regular dos cilindros rotativos:

- Realize inspeções regulares: Inspecione visualmente os cilindros rotativos periodicamente para identificar desgastes, vazamentos ou danos em vedações e conexões. A detecção precoce de problemas é essencial para evitar falhas mais graves.

- Lubrifique adequadamente: A lubrificação é crucial para o funcionamento suave dos cilindros. Siga as recomendações do fabricante quanto ao tipo e frequência de lubrificação para evitar problemas de fricção e aquecimento excessivo.

- Verifique a alineação: Assegure-se de que os cilindros estejam corretamente alinhados com os componentes adjacentes. Um desalinhamento pode causar desgaste excessivo e reduzir a eficiência do cilindro.

- Monitore a pressão: Mantenha um controle regular da pressão de operação dos cilindros. Vazamentos ou perdas de pressão podem indicar problemas que precisam ser resolvidos rapidamente.

- Substitua vedações periodicamente: As vedações podem se deteriorar com o tempo e o uso. Programar a substituição de vedações de acordo com a frequência de uso do cilindro ajuda a evitar vazamentos e a manter a eficiência.

- Treine colaboradores: Capacitar os operadores e a equipe de manutenção sobre práticas de manuseio e cuidados adequados com os cilindros rotativos é fundamental para evitar danos e garantir que o equipamento funcione corretamente.

Implementar essas dicas de manutenção preventiva ajudará a maximizar a eficiência e prolongar a vida útil dos cilindros rotativos, resultando em menor tempo de inatividade e custos de reparo reduzidos.

Quando é hora de substituir um cilindro rotativo?

Substituir um cilindro rotativo pode ser uma decisão difícil, mas é crucial para garantir a eficiência e a segurança das operações industriais. Aqui estão alguns sinais que indicam que pode ser hora de realizar a substituição:

- Falhas frequentes: Se o cilindro está apresentando falhas recorrentes ou exigindo reparos constantes, isso pode indicar que seu tempo de vida útil está se esgotando. Custos repetidos de manutenção podem não valer a pena em comparação com uma nova unidade.

- Desgaste excessivo: Inspeções regulares revelaram desgaste significativo nas vedações, cilindros ou outros componentes internos? Quando o desgaste se torna evidente, a substituição pode ser a melhor opção.

- Desempenho comprometido: Se o cilindro não está mais operando dentro das especificações necessárias, mesmo após tentativas de reparo ou ajuste, pode ser um sinal de que a substituição é inevitável.

- Custos de operação elevados: Um aumento nos custos de energia ou operação associado ao uso de um cilindro antigo pode ser um indicativo de que ele não está mais operando de forma eficiente. Nestes casos, um cilindro novo pode proporcionar economia a longo prazo.

- Obsolescência: Em alguns casos, os cilindros rotativos mais antigos podem não ser compatíveis com novas tecnologias ou sistemas. Se a substituição é necessária para garantir a compatibilidade, considere investir em um novo cilindro.

- Impacto na produção: Quando a falha de um cilindro causa interrupções significativas na produção ou prejudica a qualidade do produto final, isso pode justificar a troca imediata por segurança e eficiência.

A decisão de substituir um cilindro rotativo deve ser baseada em uma análise cuidadosa do custo-benefício, levando em consideração os sinais acima. Tomar essa decisão a tempo pode evitar problemas maiores e garantir a continuidade das operações.

Conclusão

Após explorar os diversos aspectos do reparo de cilindros rotativos, desde a identificação de falhas até as melhores práticas de manutenção preventiva, é evidente que a atenção adequada a esses componentes é crucial para o funcionamento eficiente de maquinários industriais.

A importância de um diagnóstico preciso e de uma abordagem sistemática para reparos não pode ser subestimada.

Reforçamos que a manutenção regular, a supervisão de desempenho e a pronta substituição de cilindros quando necessário são medidas que impactam diretamente na eficiência operacional e na redução de custos com manutenção.

Ao seguir as diretrizes apresentadas, você pode não só prolongar a vida útil dos cilindros rotativos, mas também garantir a segurança e a produtividade do seu ambiente industrial.

Convidamos você a implementar essas práticas em sua rotina de manutenção e a continuar se informando sobre as melhores abordagens para maximizar o desempenho dos seus equipamentos.

Compartilhe suas experiências ou dúvidas, estamos prontos para ajudar e aprender com você neste processo contínuo de melhoria.

E você, como pretende aplicar essas ideias no seu dia a dia? Pense nisso e comece a fazer a diferença hoje mesmo!